編集 2018/4/30

機械本体の説明の記事にも書きましたが、ワークテーブルのT溝の底に本体フレームと補強材を止めているボルトの頭が見えていて、切粉が引っかかってTナットがスムースに動かなかったりして困っていました。

本体フレームごと作り直せばいいんですが、費用の問題もあるし、そこまでしなくても何とかならないかと考えて、薄板を挟むことにしました。

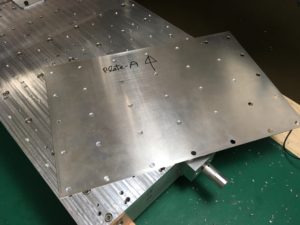

写真はすでにワークテーブルを外した状態ですが、取り外す前に手元にあった1mm厚のアルミ板(300×200)2枚にワークテーブル取付ボルトが通る穴を加工しておきます。

ベースプレートは300×445ですが、全面を覆う必要はないのと300mm以上はずらさないと加工できないので2枚を合わせることにしました。

ワークテーブルは外すとバラバラになるので、組み戻しできなければ最悪作り直すことにして、バラシをスタートします。

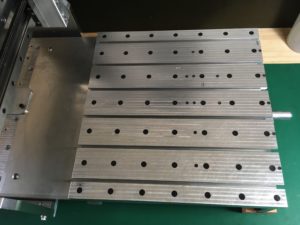

取り外すと、幅の広いのが5個、両端の狭い幅のが2個になります。

汚れをキレイにして、アルミ板を挟んで組み立てます。

まず、中央の1枚をX方向にピックテストを走らせて平行を出して固定します。隣の部品はø5ピン(h7)に0.01mmのシムを挟んで押し付けながら、端面のX方向の位置を揃えて固定します。残りの部品を同じように組み付けていきます。

0.01mmのシムを挟んで合わせることで、溝幅はH7〜H8相当になるはずです(!?)。

X0〜100あたりに加工してあったø5ピン穴(加工時の位置決め)を正確に元どおりに揃えるのが難しいため、各部品を180°回転して取り付けています。

このため、X300 Y300に近い今までほとんど使っていない部分(T溝幅がわずかに狭いのに目を瞑っていたあたり)がX0 Y0 付近に来ました。

全部品を固定した後に、ピックテストで確認しながらT溝の幅を削正します(ズレは1/100程度)。

取付ボルトの穴に1mm厚ゴム板をø8の皮ポンチで打ち抜いたもので塞ぎ、面出しをして出来上がりです。

アルミ板の端は何も押さえるものがないので、皿ビスで固定します。

位置決めに使っていたピン穴はø5皮ポンチで打ち抜いたゴム板で塞いであります。

また、ワークテーブルの長さを両側5mmづつ削って290mmにしました。

何ヶ所か、Zの設定を間違って削り込んだ跡が残っています。

位置決めピンは今後必要に応じて追加工します。

T溝の底は、当然ながら、気持ちよく(!)きれいになっています。

/////