公開: 2018/11/13

動画追加編集: 2018/11/19

グラナダからコルドバへ移動、お昼ごろ到着。

コルドバは、ローマ時代にグアダルキビル川 (Rio Guadalquivir) を航行する船舶の上流へ到達できる限界に築かれたそうです。コルドバのあたりで川が大きく蛇行し、川幅も広くて港が作りやすかったんでしょうか。

他の多くの都市と同じように、ローマ帝国〜イスラム教〜キリスト教と栄枯盛衰の歴史を繰り返してきました、とエラそうな話は案内書の受け売りです。

個人的には花の街という思い込みがどこかにあったので、10月なら花はないやろな〜と思っていましたが、面白いイベントに出会いました (後述)。

ホテルの目の前が有名なメスキータ (La Mezquita、イスラム教のモスク) の南側ファサードで、グアダルキビル川にかかるローマ橋 (Puente Romano) も歩いてすぐです。

ローマ橋のメスキータ側にあるプエンテ門 (Puerta del Puente)

ローマ橋、橋の向こうに見えるのがカラオラの塔 (Torre de la Calahorra)

カラオラの塔は、イスラム時代の資料や模型などが展示されている、アル・アンダルス博物館となっています。

入ってないので、内部の様子は分かりません。

カラオラの塔から見たプエンテ門と “サンラファエルのトリウンフォのモニュメント”

ローマ橋(下流側)

メスキータの南東にアルカサルがあります。アルカサルは城を意味する一般名詞ですが、コルドバにあるのは “キリスト教徒の王たちのアルカサル” (Alcázar de los Reyes Cristianos) という長い名前が付いています。

右手に馬場があります

新大陸発見のための資金援助を求めて、フェルナンド2世 (Fernando el Católico) とイサベル1世 (Isabel la Católica) に謁見するコロンブスの像

庭園の噴水がきれいです

メスキータの方へ戻って、有名な花の小道 (Calleja de las Flores) へ行ってみました

BSの”世界で一番美しい瞬間(とき)” というコルドバのパティオ祭りを扱った番組で紹介されていた、おじさんと少年の像 (勝手な命名です) がありました。

これは、地元の作家ホセ・マヌエル・ベルモンテ (José Manuel Belmonte) さんの作品で、テレビ画面に映った Plaza de Manuel Garrido Moreno という場所を検索したらホテルの近くでした。

もうひとつ、番組で紹介されたベルモンテさんの作品がありました。これは場所がわからず、ホテルのフロントの女性に画面を見せたら知っていました。

写真の撮り方が下手で、花鉢に水遣りをする女性が背景に埋まってしまいました (泣)

ここは、何人もの観光客が入れ替わり写真を撮っています。

ちなみに、コルドバのパティオ祭りは毎年5月に開かれ、期間中は家々のバルコニーやパティオの花の美しさを競い合うそうです。

ウロウロしているうちに日も暮れてきて、

ホテル近くのバルへ

ビールとサングリア、ガスパッチョ、生ハム、コロッケ(?)

グラナダ二日目は、メスキータへ。

入場料は €10ですが、月曜〜土曜の朝8時30分〜9時30分は無料なので、8時過ぎに行ったらすでにこの行列 !

けっこう寒かったので(?)、ブレてます。

内部の二重アーチは有名ですね

アーチ部分を修復したのとオリジナルの違い。オリジナルの部分はレンガ自身の赤褐色(積んだレンガの端面が見えている)ですが、修復部のは塗装です。

メスキータ創建時にあったカトリック教会の遺跡、床のモザイクが保存されていました

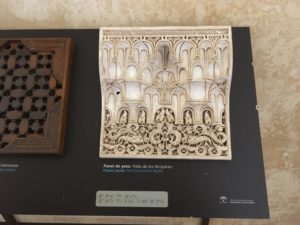

礼拝の間の正面に、メッカのカアバ (Kabah) 神殿に向いているキブリ壁 (muro Kibli) があり、ミフラーブ (Mihrab) という小部屋のような窪みがあります。

ミフラーブの手前の天井、構造や装飾がなんとも見事で光の取り入れもすごいです。

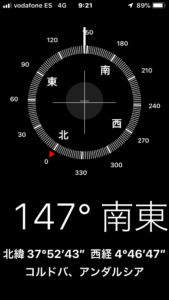

実際にメッカを向いているのかミフラーブの前で方位を見てみると、左のように147°でした。

地球上の2地点の距離・方位を計算するサイトで、メスキータとメッカの緯度・経度を入力すると108°余りになりましたが、アプリの測定誤差かなと納得しました。イスラムの皆さまゴメン

メスキータ内の鐘楼、無料時間終了の9時半になったらガンガン鳴らしていました。

鐘の音に追い出されて、市内を歩くことにしました。

ローマ橋の上流のミラフローレス橋 (Puente de Miraflores)

ビアナ侯爵邸 (Palacio de Viana)

典型的なアンダルシア風邸宅だそうで、パティオが12もありました。

比較的大きなパティオに入ると、前衛的というか全く雰囲気の違うものがあり、見てみると国際フラワーフェスティバルの展示の一つでした。

これは、イギリス、日本、スペイン、ベルギー、ロシア、中国の6人のアーティストが市内のパティオや庭園でオリジナルの作品を展示するお祭りでした。

その期間がなんと今でしょ!(古い?)ということで、他の展示も見に行くことにしました。

このパティオで展示していたのは、中国の Sherlovell Yu さんの “Flowing”

ロシアの Natalia Zhizhko さんの “Here Comes the Sun”

スペインの Lola Guerrera さんの “Perseida”

パティオ巡りの間もビールは欠かせません

日本の Hideyuki Niwa さんの “Driven by Passion”

イギリスの Carly Rogers さんの “Folly”

ベルギーの Mark Colle さんの “The Children of the Park”

パティオ祭りはもちろん季節が違いますが、こんな展示があるとはラッキーでした。

メスキータやビエナ侯爵邸、フラワーフェスティバルの展示場などを巡って、この日はヘルスケア・アプリによると14Km近く歩き回りました。

ホテル近くのバルで夕食(の一部)、サンミゲルを飲んでみました。

明日は、最後の宿泊地マドリッドへ列車で移動します。

/////

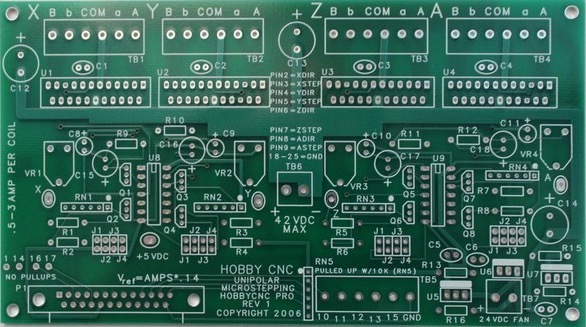

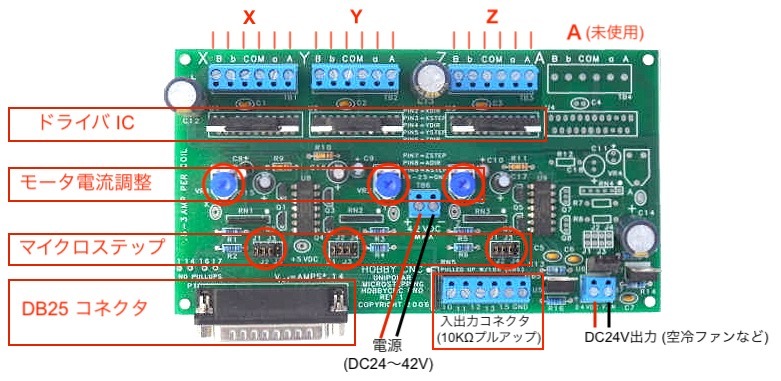

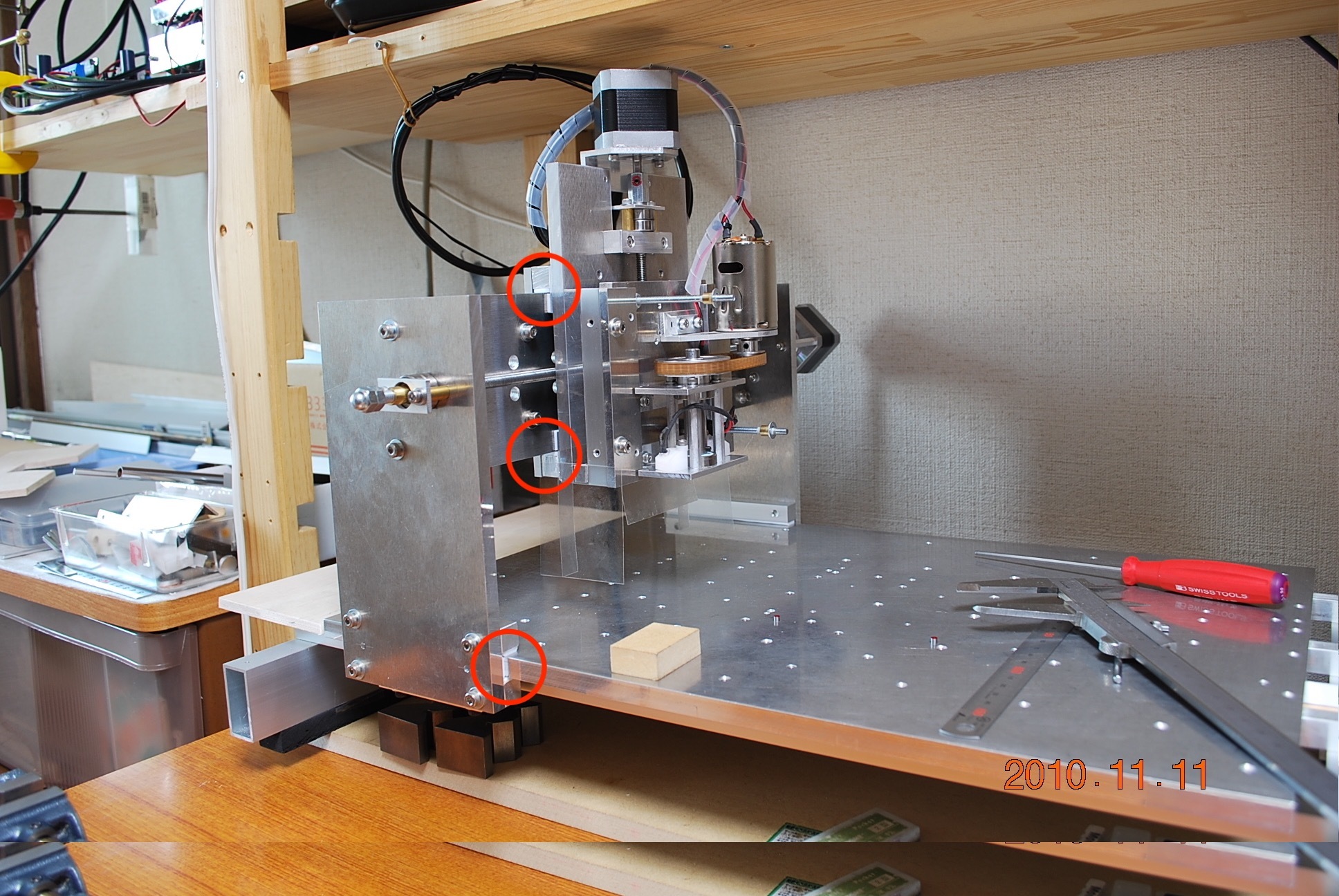

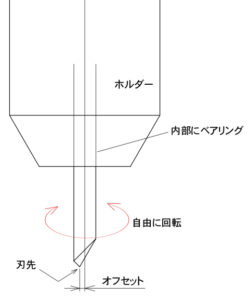

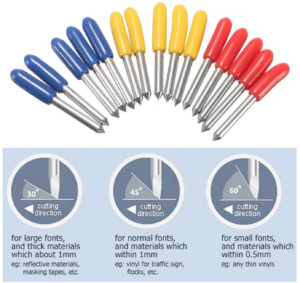

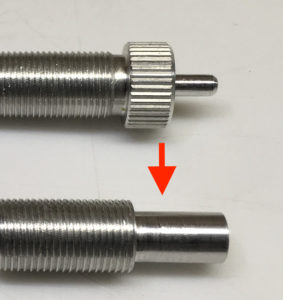

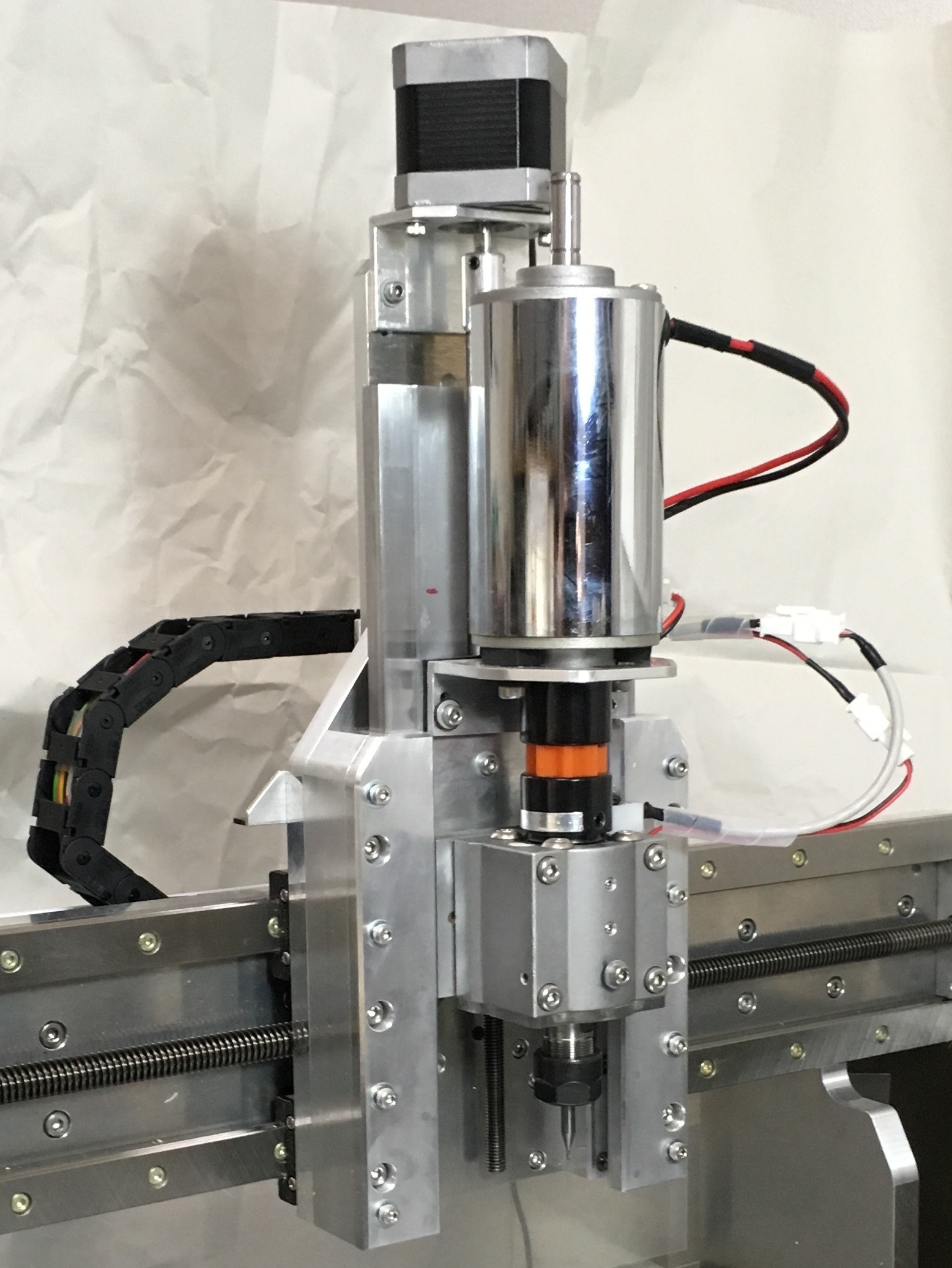

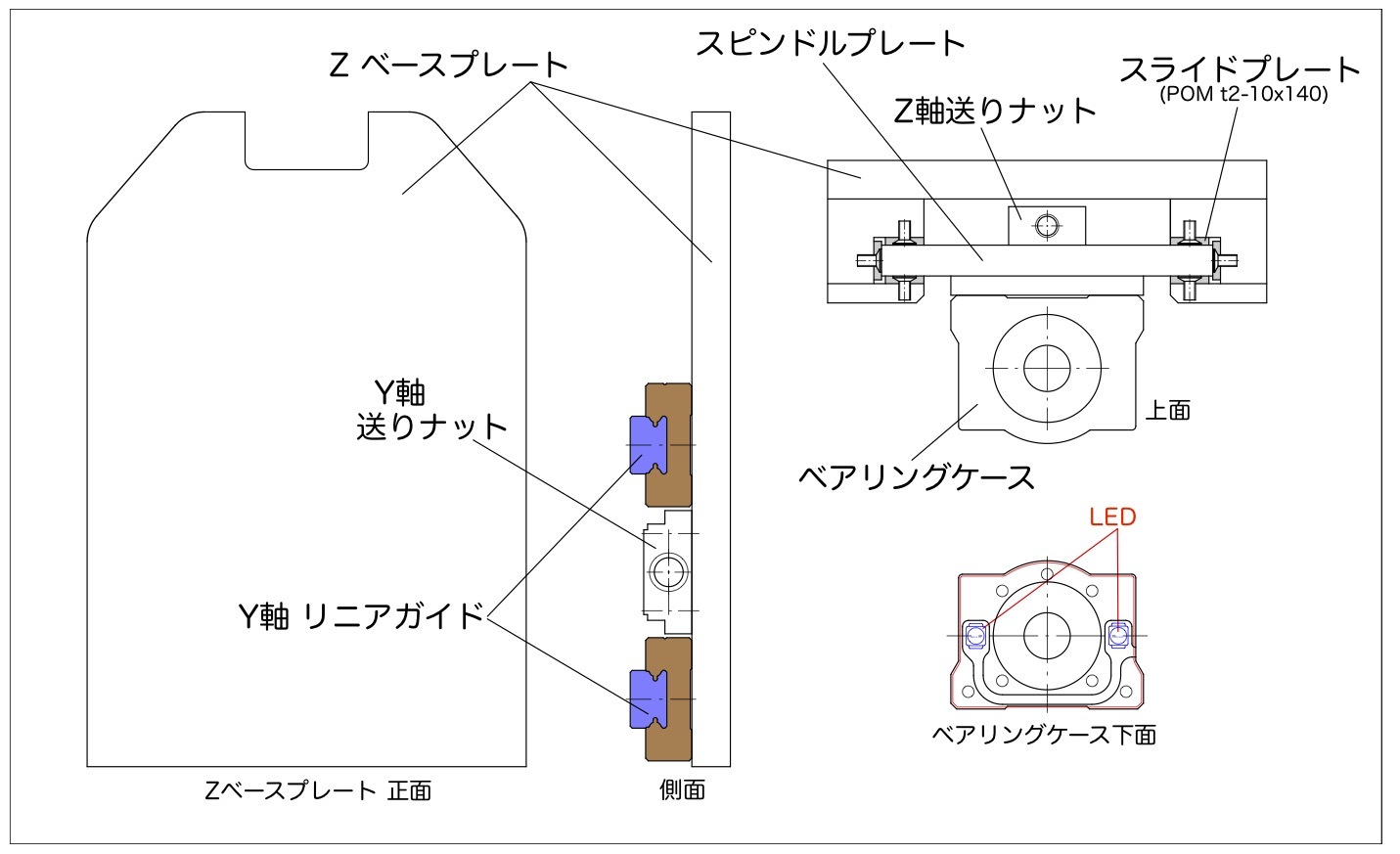

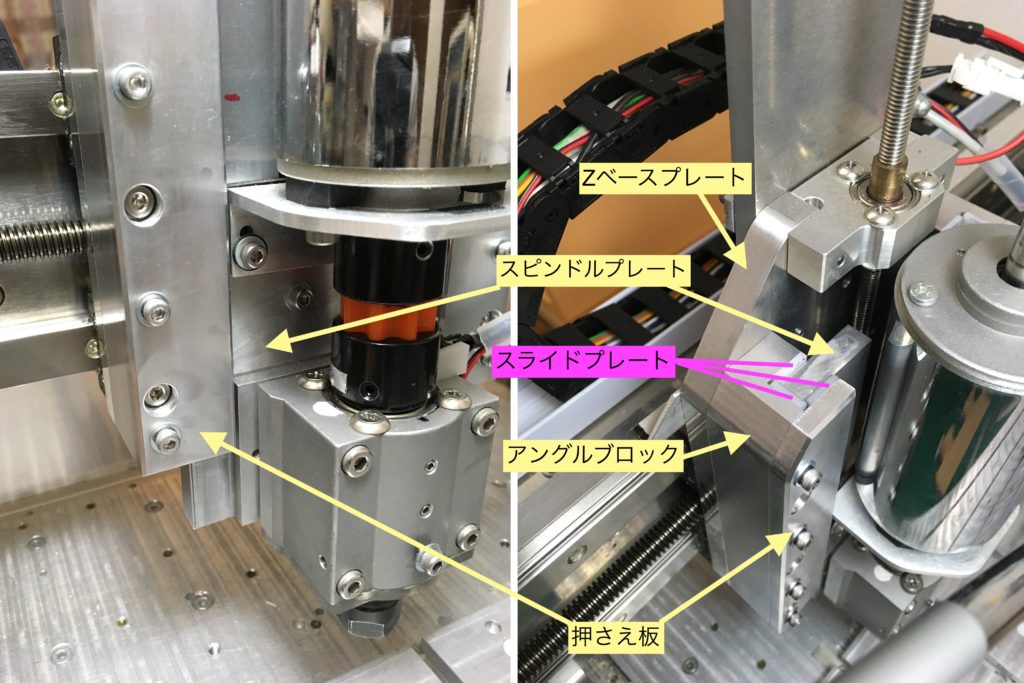

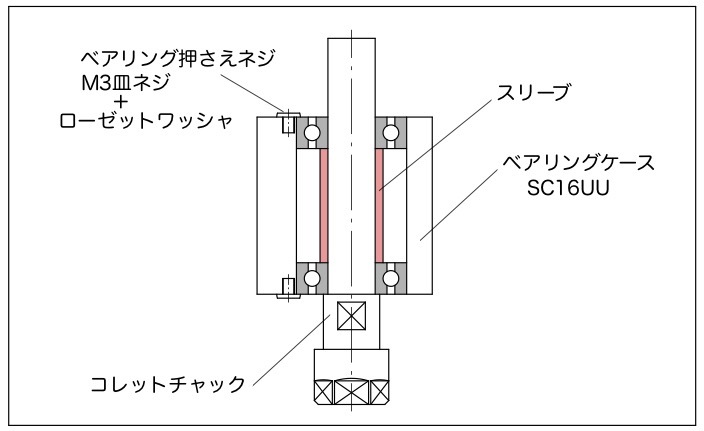

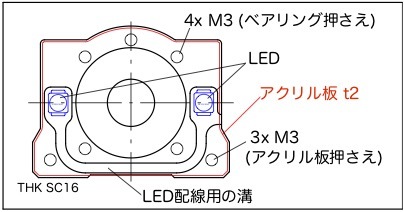

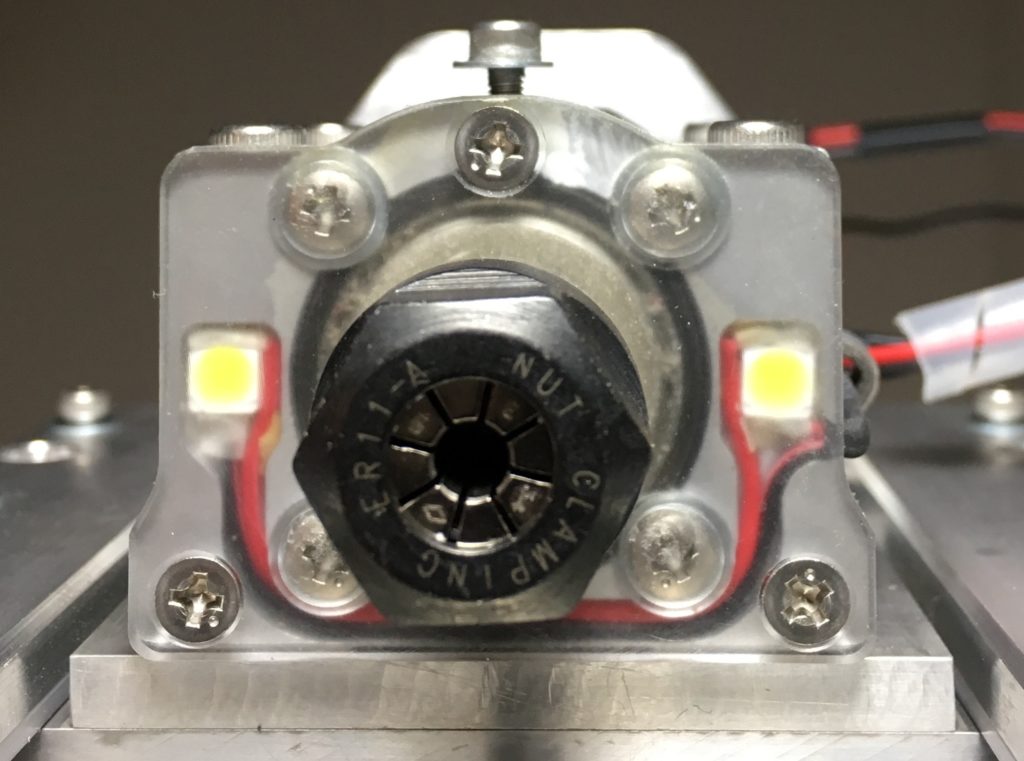

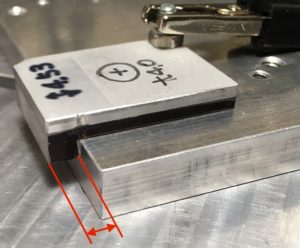

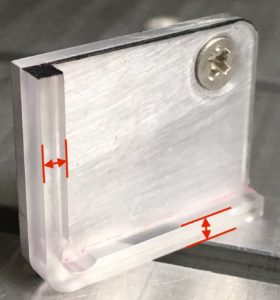

イメージとしては左のようなものですが、刃先を回転中心からズラしてある(=オフセット)のがミソで、方向変換しても刃先が回ってうまく切れるようになっています。

イメージとしては左のようなものですが、刃先を回転中心からズラしてある(=オフセット)のがミソで、方向変換しても刃先が回ってうまく切れるようになっています。

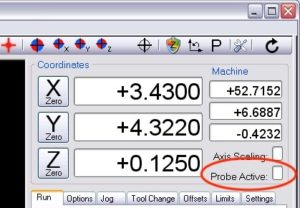

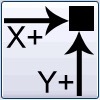

のランプが

のランプが

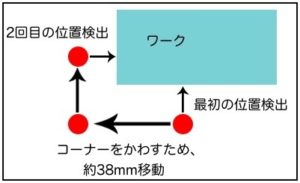

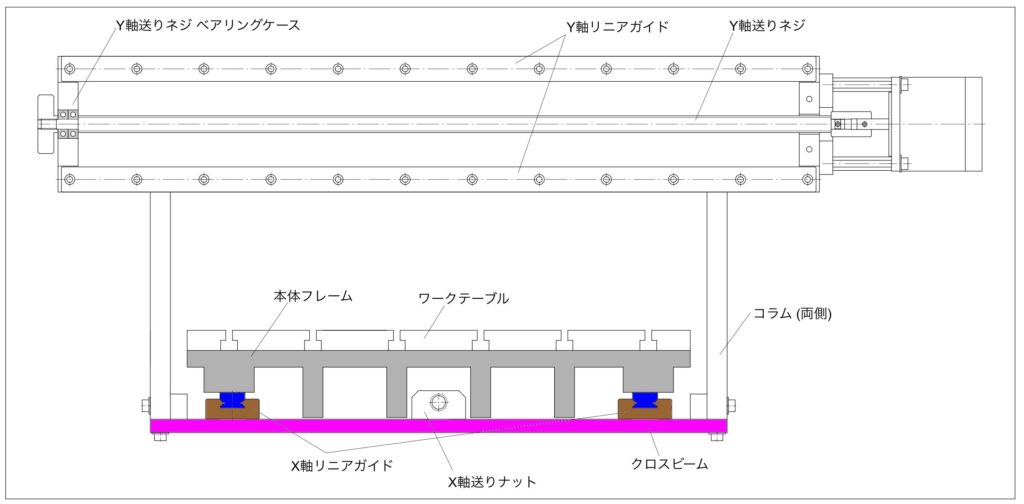

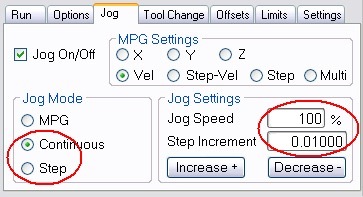

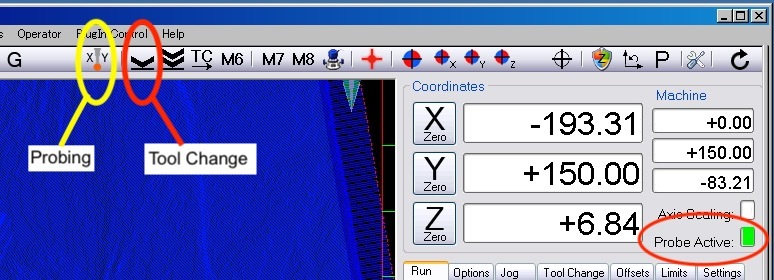

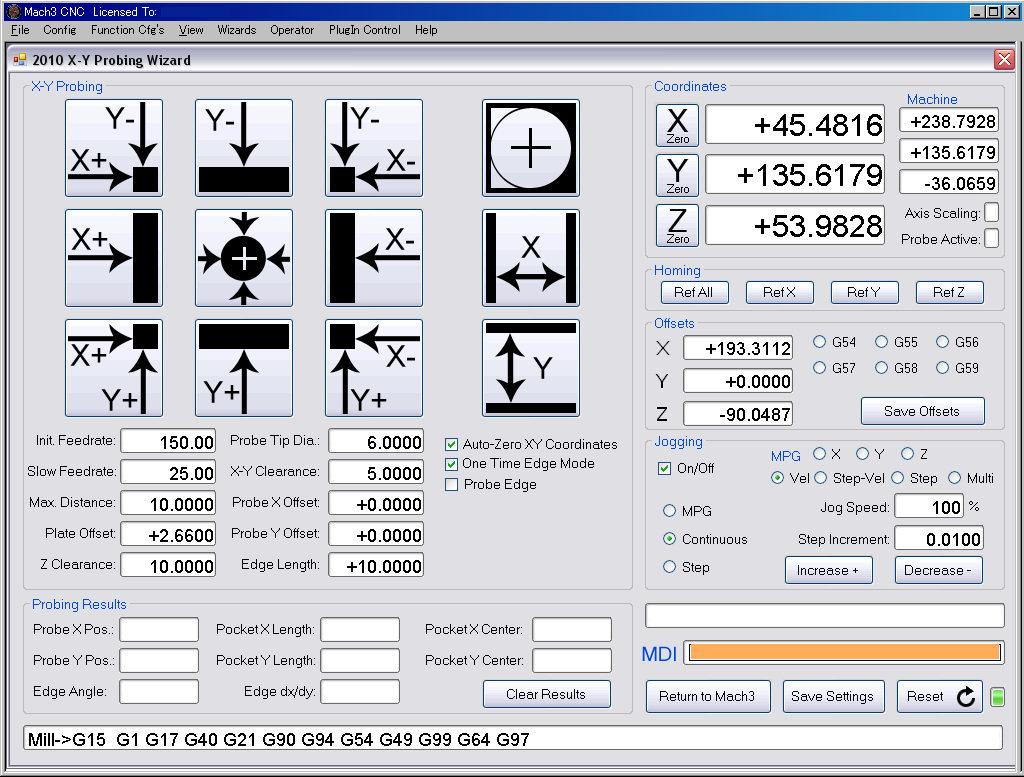

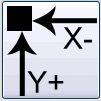

= Y軸がーに動き、その後X軸がー

= Y軸がーに動き、その後X軸がー = Y軸が+に動き、その後X軸が+

= Y軸が+に動き、その後X軸が+ = X軸がーに動き、その後Y軸が+

= X軸がーに動き、その後Y軸が+