編集: 2018/02/28 19:00

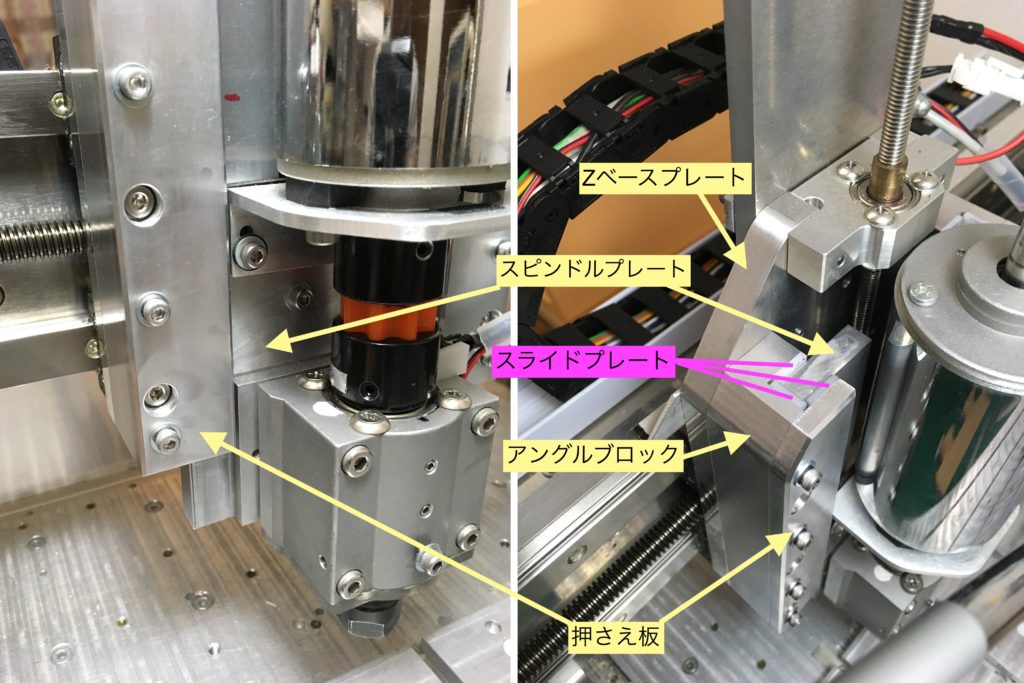

Z軸全景

Z軸上下機構

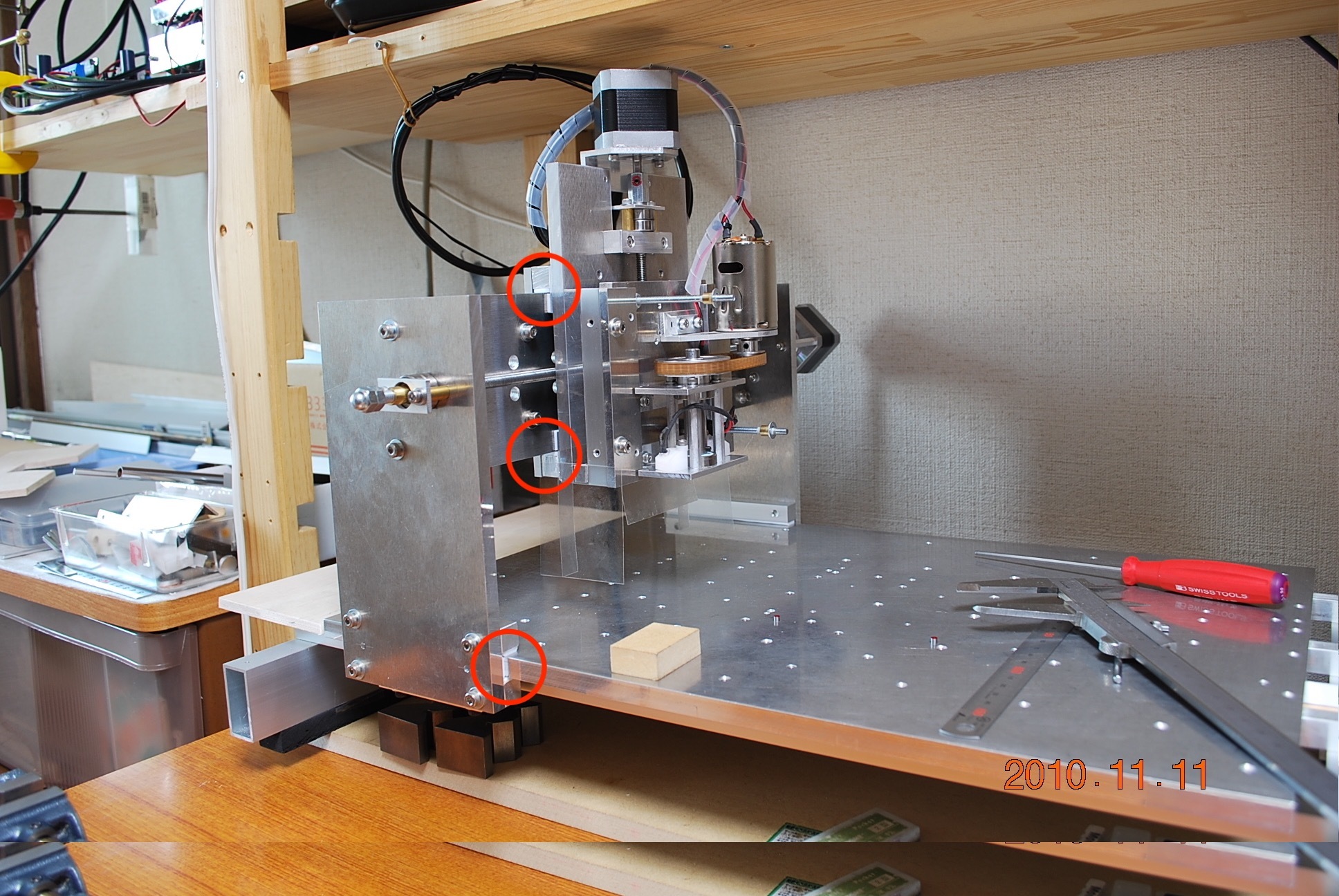

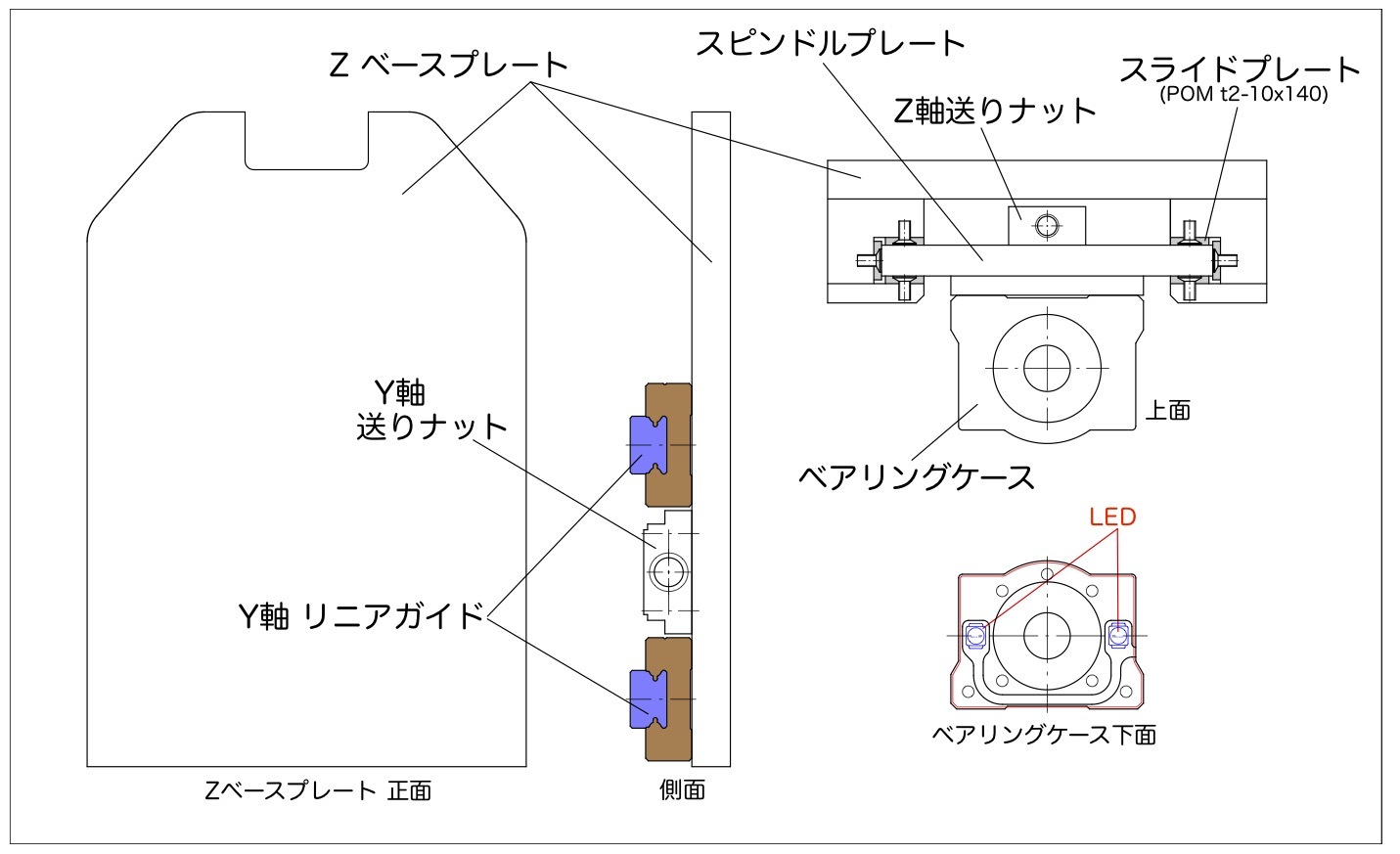

Z軸は、Y軸上を動くZベースプレートの上に組み付けてあり、スピンドルプレートが上下に動きます。

Y軸は、X軸と同じ機構でZベースプレートを動かしています。

スピンドルプレートは、Zベースプレートに組み付けたガイド部のスライドプレートに案内され、送りネジは ヒロスギネット で購入したM6精密ロングネジ(SUS303)を使っています。

スペースがないので台形ネジが使えず、M6寸切を使ったこともありましたが、精度や表面仕上げが悪いので上の製品を見つけて交換しました。

ナットはジュラコンから削り出して、X、Yと同じくダブルナットで与圧をかけています。

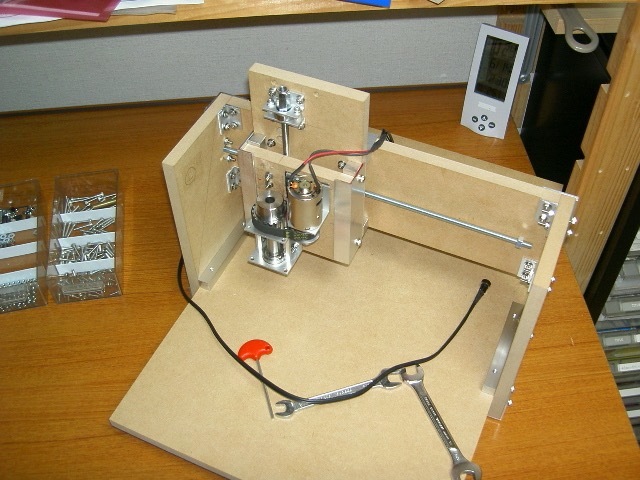

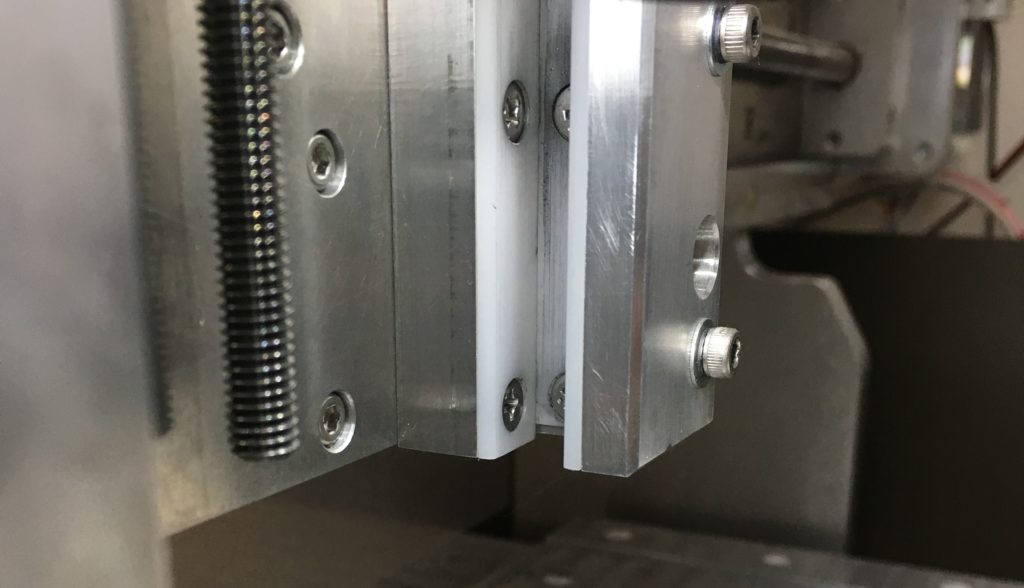

MDF材で作った最初の機械は全軸ともにスライドプレートが無く、アルミアングル(アルマイト加工)で直接MDF板をガイドしていましたが、フレームをアルミに変えた時に2mm厚のテフロンシートをカットしてスライドプレートとしました。

その後、XY軸はリニアガイドに改造しましたが、Z軸はスペースが無く当初のままです。

スライドプレートは、摩擦係数が低いとしてテフロンを選択したんですが、テフロンシートは大根の桂剥きみたいにして作るそうで、0.02~0.04mmの厚さムラがあります。

接着などができないので厚みを加工(両面)することができず、素材を寸法にカットしただけで使っていて、当たりが出ていないのがずっと気になっていました。

昨年、実際の摩擦抵抗を測ってみてあまり違わないのでジュラコン(POM)に変更し、片面を仕上げて皿ネジで固定してから厚みを仕上げるようにしました。

ただ、押さえの皿ネジは、強く締め込むと板が波打つので、わずかに押さえ込む程度でロックタイトで緩み止めをしてあります。

スライドプレートの両面を切削したので接触面が均一に当っているようで、加工精度が上がったような気(!?)がします。

ガイド部は、スライドプレートを取り付けたL型のアングルブロックと押さえ板で組んでいます。

アングルブロックはZベースプレートに、押さえ板はアングルブロックにボルトで止めてありますが、押さえ板にはアングルブロックのボルトが見える穴を開けています。

この構造で、スピンドルプレートの厚さ方向と幅方向のクリアランス調整を独立させています。

厚さ方向は押え板の取付面、あるいはジュラコン材の裏側ににシムプレートを入れて調整することにしていましたが、幸いシムプレート無しでピッタリでした。

幅方向の調整は、ワークテーブルY方向に対するスピンドル上下の鉛直度の調整も兼ねています。

摩擦抵抗を少しでも低くするため、スライドプレート表面にエーゼット CKM001を塗布してあります。

このオイルは各軸の送りネジにも使っていて、ダブルナットの与圧を強くしてもステッピングモータの負荷が小さくなりました。

それまでのオイルでは、寒い時期に電源投入直後にG0で動かすと脱調することがあったのが、まったくなくなりました、すごいです。

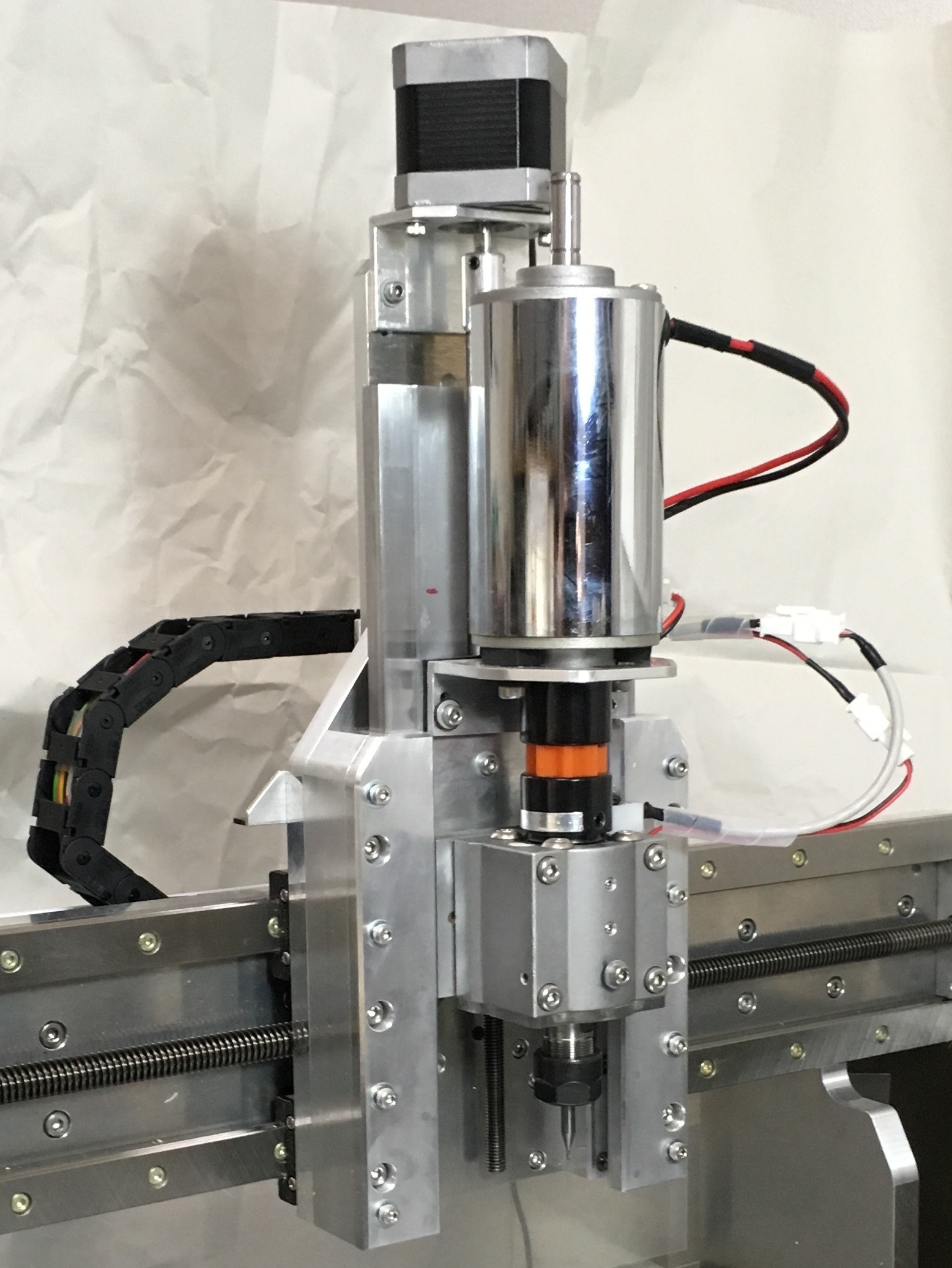

スピンドル

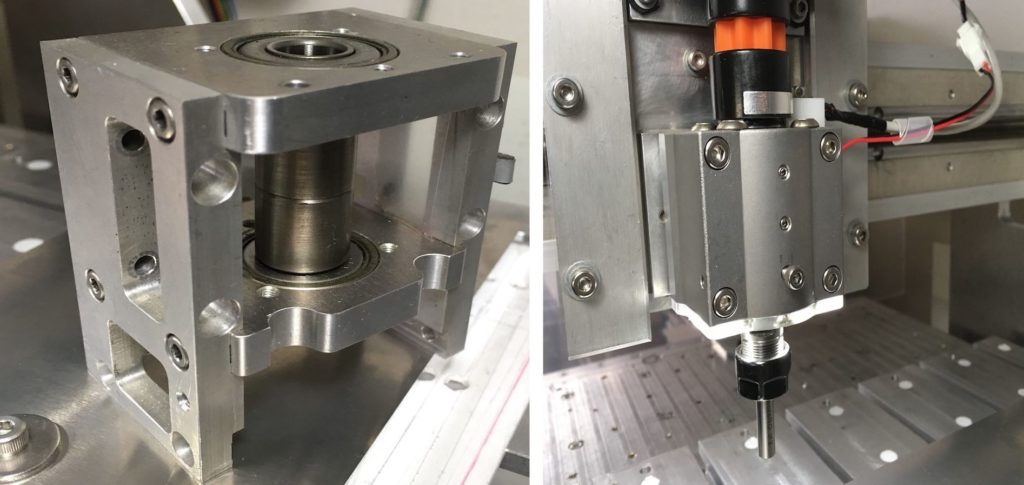

スピンドルは、当初の機械はベアリングをアルミアングルで支えているような簡単なもので、スピンドル自体も近くの鉄工所で作ってもらったものでした。

その後、10mmシャンクのER11コレットチャックに変更し、ベアリングブラケットを作り直しました。

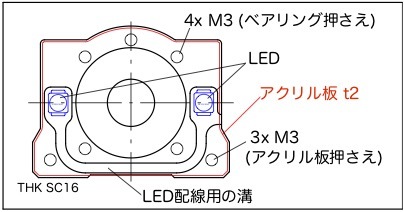

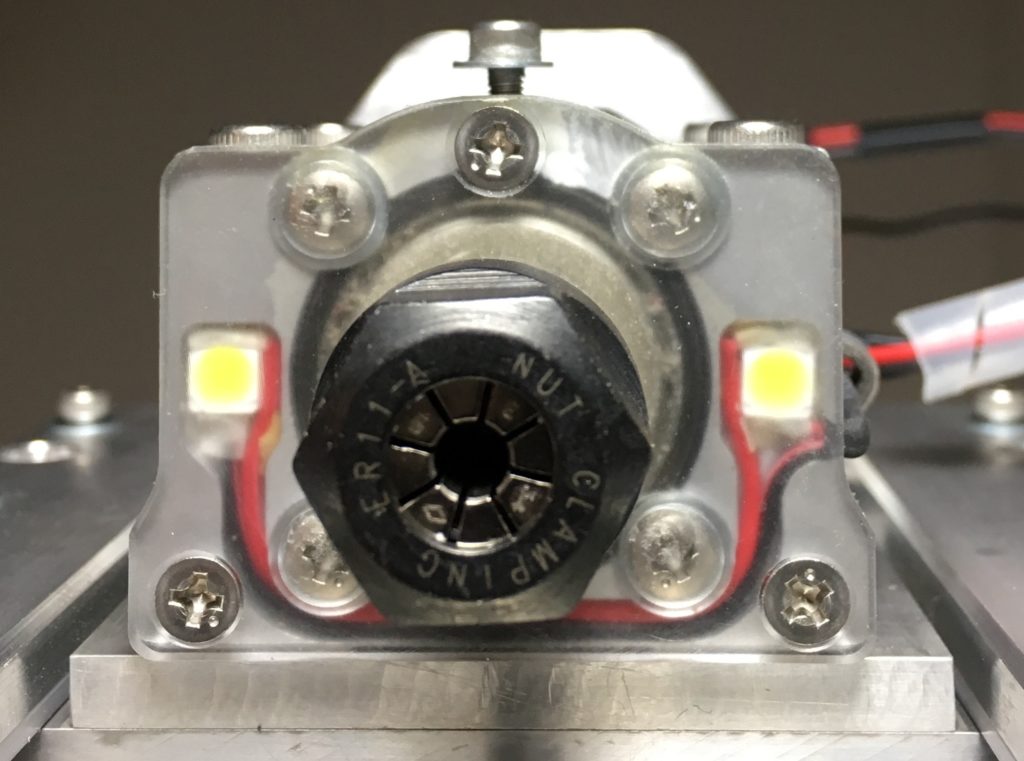

さらに、THKリニアスライドSC16の内径がちょうど#6001ベアリングの外径(Φ28)に合うのに気がついて、コレットチャックを12mmシャンクのものに変更し、ベアリングケースにしました。

左が10mmシャンク(#6000)の旧タイプ(コレットチャックは抜いてあります)、右が現在のSC16+12mmシャンク(#6001)です。

12mmシャンクのER11コレットチャックは、シャンクに8mmくらいの通し穴があるので、長いエンドミルやドリルを保持するのに好都合です。

長さは、ダイアモンドコッピングソーで比較的簡単にカットできました。

eBayで購入したのでテーパ部の振れ精度などが?でしたが、TIR 0.01以内に収まっています。

同じくeBayで買ったコレットはスリ割の仕上げが酷く、ダイアモンドヤスリで仕上げないと使えなかったんですが、振れ精度はとりあえず使えるレベルでした。

コレットは結局、イスカルの6mmをモノタロウで購入しました。

eBayなら10個以上買える価格でしたが、精度は言うことなしです。

小径のエンドミルやエンドミルシャンクドリルを使うため、大昭和精機のストレートコレット(外径Φ6、内径Φ3とΦ4)も購入しています。

1/8″(Φ3.175)のコレットが欲しいのですが、いいのが見つかりません。

THKリニアスライドSC16は、長さがそれまでの自家製ベアリングホルダとほとんど同じで、モータブラケットやZ軸送りステッピングモータなどをいじることなく入れ替えることができました。

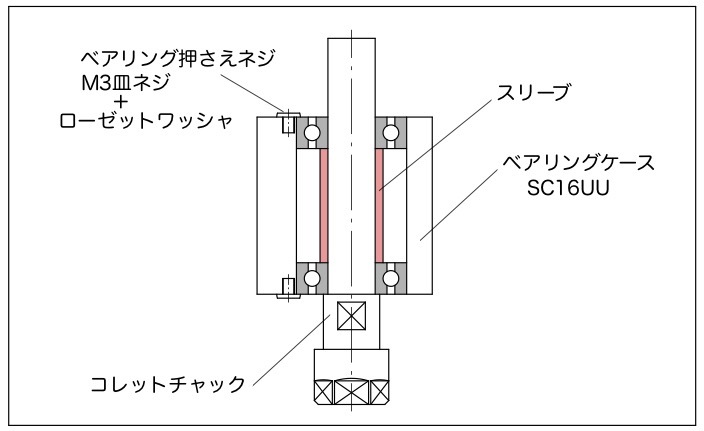

下図はスピンドルの断面ですが、上下のベアリングの内輪間にスリーブを入れて、円周4ヶ所の皿ネジ+ローゼットワッシャでベアリングの外輪を押さえています。

スリーブは、ベアリングの幅とベアリングケースの幅から長さを決め、適当な与圧がかかるように摺り合わせをしています。

まともな設計なら外輪側にもスリーブを入れて与圧を合わせるんですが、ベアリングケースの上下面が平行であると期待して(!)手抜きをしています。

下の写真は、上面のベアリング押さえネジ(スペースの関係で4ヶ所)と、回転数検出の光電センサ、反射シールを貼ったカップリングが見えます。

下面にLEDと配線を埋め込む溝を加工して、運転中はエンドミルなど工具の周囲を照らすようにしています。

下の写真は真下から見上げたもので、下面にLED保護のために2mmの透明アクリル板を取り付けてあります。

切粉カバーと吸引装置

加工時の切粉(キリコ)は、特にケミカルウッドやコーリアン樹脂の場合は非常に細かいので、何らかの方法で収集しなければなりません。

オリジナルマインドでブロワファンMBD10-24Aというのがあったので、アクリル板でケースを作り、市販の掃除機用紙パックが使えるようにしました。

モータ取付部分をいじっているうちに壊れた(壊した!)ので、24VDCモータに替えてあります。

ダクトはホームセンターで買ったものです。

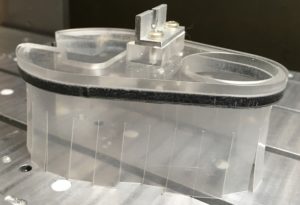

スピンドル側は、取り外しできるようなスカート状のカバーを作りました。

8mmのアクリル板で形を切り出して2mmの溝を入れ、カッターに巻き込まれない程度の幅に切ったクリアファイルをゴム板で押し込んで、写真のように適当な間隔で切り込みを入れてあります。

アルミやアクリルもそこそこ吸い込んでくれて、傷んだら簡単に交換できます。

ブロワファンはけっこう吸引力はあるんですが音も大きく、加工中は切削音より吸引装置の方がうるさい状態で、電源のトリマーで電圧調整して必要最小限にしています。

/////