公開:2021/11/24

追記・修正:2021/12/03

最近の車はセンサと制御ソフトのおかげで運転者が車のメンテに気を使うことが少なくなってきていますが、タイヤ空気圧は月に一度ぐらい、および遠出する前にチェック・調整します。

自分が車に乗るようになってからエアゲージ(圧力計)は何個も使ってみました。

例えば;

目盛棒が飛び出してくるタイプは案外正確です。

ただ、どのタイプでもタイヤバルブに押し付ける部分は同じで、押し付ける角度が微妙にズレるのかピタッと決まらずにエア漏れしてやり直すことが多いです。(単に不器用!?)

エアが減っていれば、当たり前ですが、コンプレッサで補充します。

写真のコンプレッサは20年近く前に買った エマーソン EM-106 というものです。

それなりの音がしますが、低音なので周りに気を使わずにすみます。

現行のモデル(EM-240)を見る機会がありましたが、見かけは同じですがモータが一回り小さくなりピストンは黒い樹脂製でした。

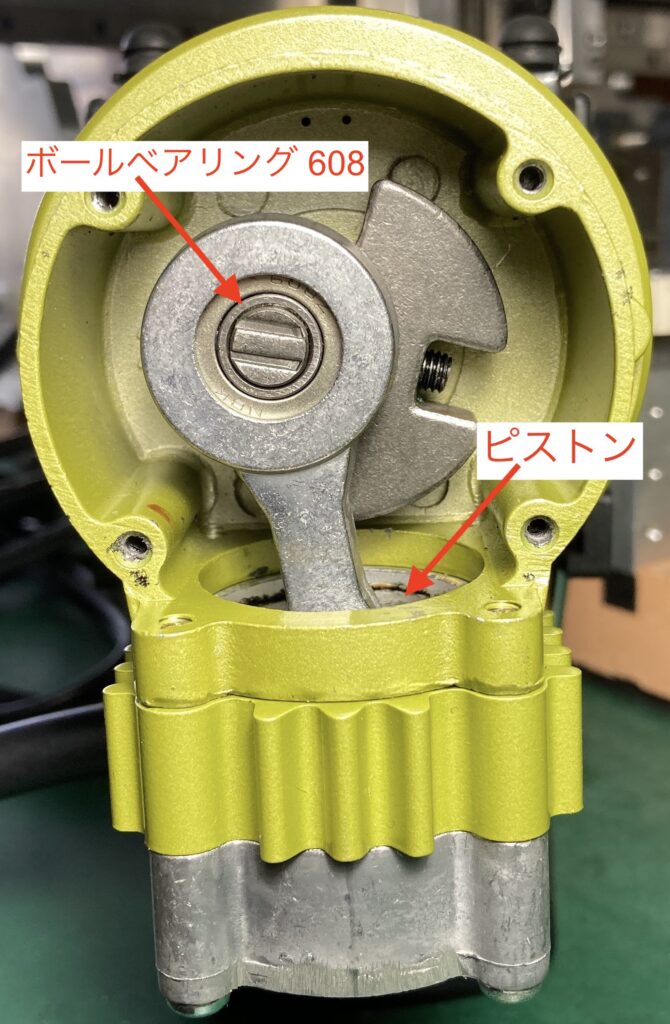

スイッチを入れた時に一瞬起動が遅れるようなことがあったので、吸気側のカバーを開けてみると写真のような構造でした。

モータ軸にクランクが付いてピストンが連結されていますが、ピストンとコネクティングロッドが一体物で、手で回してみるとモータ回転に従ってピストンが上下すると同時に左右へ傾きます。

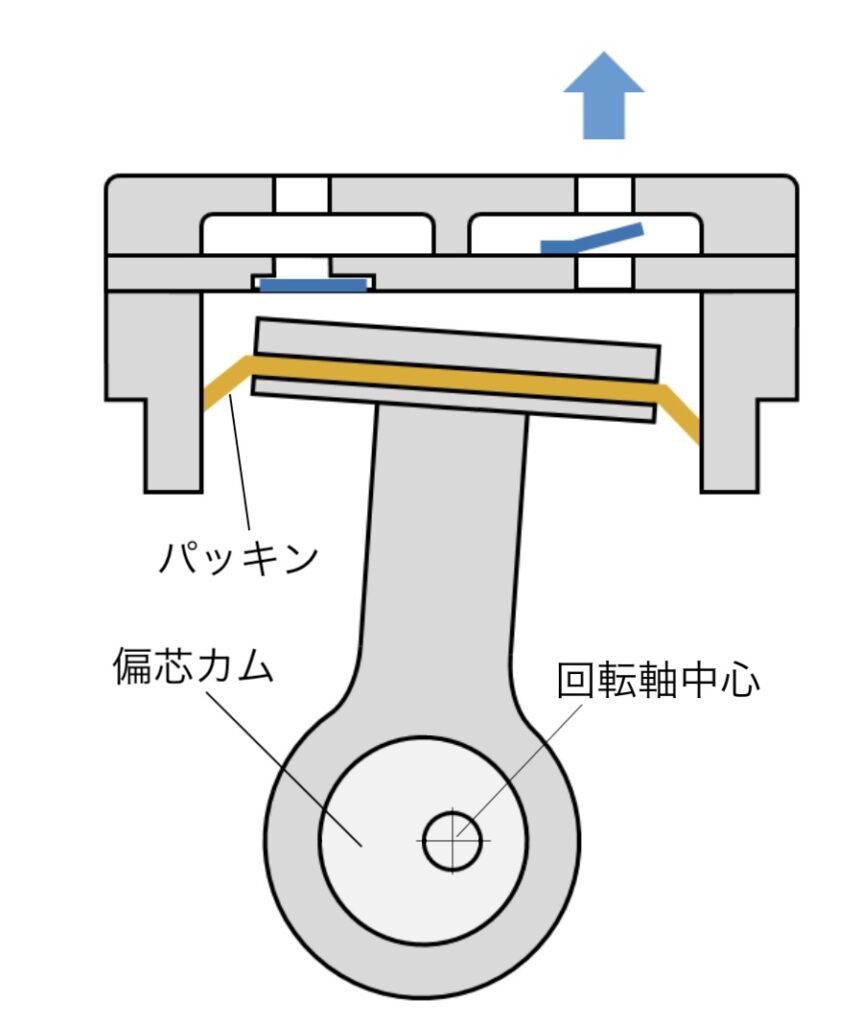

こんな構造で回転して圧縮できるのが不思議ですが、調べてみると揺動ピストン型という図のような構造でした。

(この図はアルバック機工株式会社のサイトから借用しました)

真空ポンプなどに使われているそうで、自分には新たな発見(!)でした。

シリンダの内側に エーゼットの CKM-001 を塗りつけると起動の遅れはなくなり、なんとなく音もより静かになったような気がします。

このオイルは樹脂系には向かないという情報もあり、ちょっと心配です。

コンプレッサのホース先端がタイヤバルブのネジに合った雌ネジで、ねじ込んでいくとまずバルブ側のピンが押されて(エアが漏れ始める)、更にねじ込むとシールが接触して接続完了となります。

ホースを持ちながら先端のネジ部分を回しますが、手早くしないとエア漏れが続きます。

実際には大した漏れではないですが、気分的によくないです。

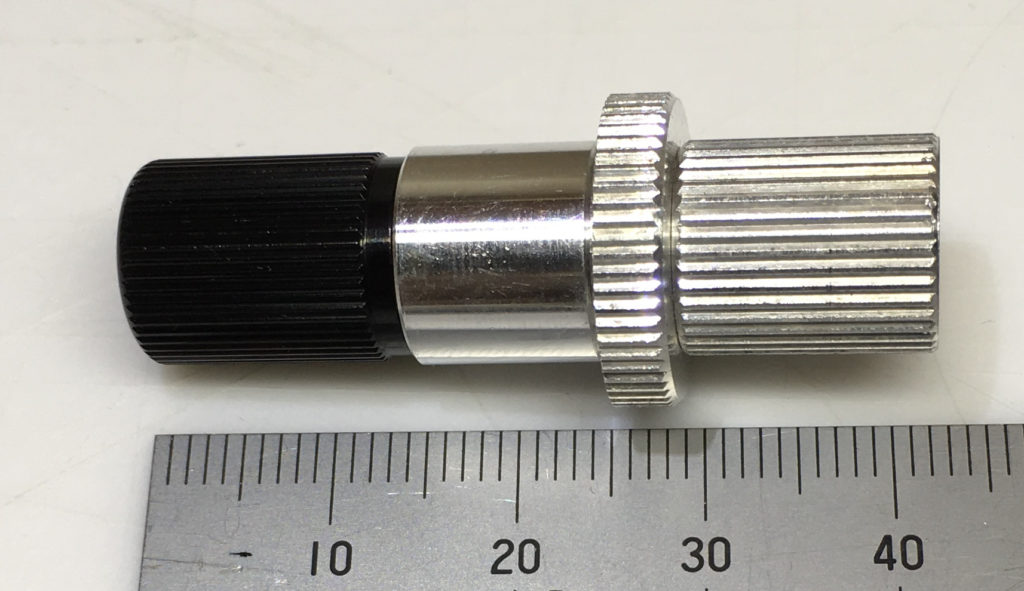

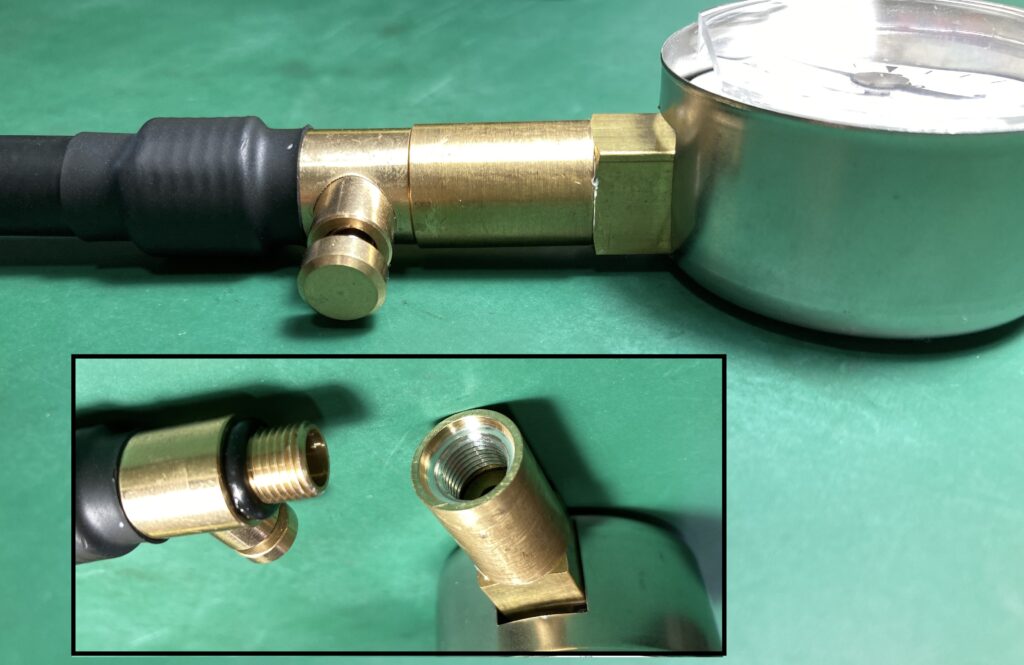

これがずっと気に入らなかったんですが、しばらく前にAmazonで 延長ホース というのを見つけて長さ10cmのを購入しました。

コンプレッサのホース先端へねじ込んでおいて、ロックレバーを押しながらタイヤバルブにギュッと押しつけてロックレバーを放すと固定されます。

ロック部の拡大;

タイヤバルブへねじ込む手間がなくなって長年(!?)の悩みが解決しました。

エアが入りすぎたらエア抜きボタンを押せば調整できます。

価格のわりによくできた品物と思います。

そこで ….

この延長ホースを使えばエアゲージも一発で繋げるのではと考えて、同じものをAmazonで購入して手持ちの圧力計に繋いでみました。

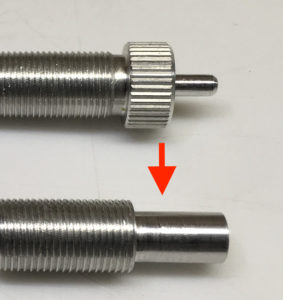

圧力計はPT1/8(管用テーパねじ)ですが、ジャンク箱にあったパイプが都合よく片側がPT1/8だったので、反対側をアルミ丸棒で埋めて延長ホースに合うタップを立てています。

ねじはTV8という規格らしいですが、UNEF 5/16-32と同じです。

下穴を加工するとき手元にあったOリング(線径2mm)に合うようにボールエンドミルで口元をさらっておいて、締め込んでピッタリ合うようにしています。

タップはMonotaROにありましたが欠品中で、eBayで注文しました。

1ヶ月ほどかかりましたが、安くてもまともなものが来ました。

これでエア圧チェックの時も一発でつながるようになりました。

余談ですが;

Pa (パスカル、1Pa = 1N/㎡)はヨーロッパでは国際単位系(SI)の圧力単位として1971年から使われ始めて、日本では1992年末から天気予報でミリバールが hPa(ヘクトパスカル)に代わった頃から徐々に切り替わっていったようです。

1973年ごろにヨーロッパの機械メーカのカタログにあったkPaの表示が当時は理解できませんでした。

工学的には1kgf/㎠ = 98.0665kPa(キロパスカル)で換算しますが、タイヤ空気圧などは厳密にしても意味が無いので1kgf/㎠ = 100kPaでOKです。

/////

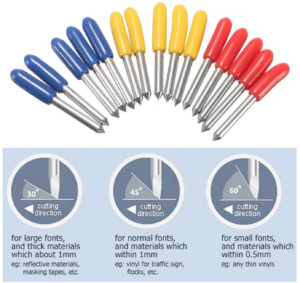

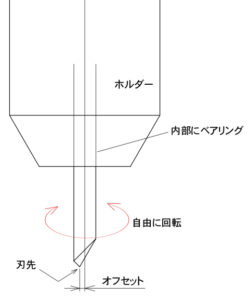

イメージとしては左のようなものですが、刃先を回転中心からズラしてある(=オフセット)のがミソで、方向変換しても刃先が回ってうまく切れるようになっています。

イメージとしては左のようなものですが、刃先を回転中心からズラしてある(=オフセット)のがミソで、方向変換しても刃先が回ってうまく切れるようになっています。